Jörg begrüßt mich und wir setzen uns im Showroom für das Interview – ein cooler, heller Raum, von wo aus man einen tollen Blick in die Halle hat. Witzig finde ich, dass Jörg in meinem Alter tatsächlich auch Reporter werden wollte. Natürlich frage ich ihn nach Tipps, was er mir rät, wenn ich später mal Vorstand werden möchte. Seine Antwort überrascht mich: „Hab Spaß an der Arbeit und such dir etwas aus, was dir wirklich Spaß macht!” Der Rest komme dann von ganz alleine.

Was ich ihn sonst noch alles gefragt habe, siehst du im Video. Doch jetzt wird es Zeit, mir die Halle mal genauer anzuschauen. Jörg nimmt mich mit und erzählt mir unterwegs spannende Dinge über die Factory56. Besonders beeindruckt mich die Größe – so groß wie 30 Fußballfelder! Da müsste ich ganz schön lange rennen, um von einem Ende zum anderen zu gelangen. Auf dem Dach sammeln jeden Tag 12.000 Solarzellen Energie für den Betrieb der Halle.

Kein Stau am „Stuttgarter Kreuz”

Während wir uns unterhalten, kommen wir an einer Art Kreuzung an. Und hier geht es ganz schön wuselig zu: Ein bisschen wie auf einer richtigen Straßenkreuzung, weswegen dieser Punkt auch „Stuttgarter Kreuz” genannt wird. Nicht nur die Mitarbeiterinnen und Mitarbeiter sind unterwegs, sondern auch unzählige kleine und größere Wagen – die ganz von alleine fahren. AGVs nennt Jörg sie: „Automated Guided Vehicles”, die Materialien zu den einzelnen Stationen der Produktionslinie bringen.

Und wie das auf so einer Kreuzung so ist, gibt es manchmal sogar Stau. Aber eigentlich kommen sich die Wagen nicht gegenseitig in die Quere. Jeder fährt auf einer eigenen Linie am Boden – und passieren kann nichts, auch nicht, wenn ich einem von ihnen aus Versehen in den Weg laufen würde. Spezielle Sensoren sorgen dafür, dass die Wagen automatisch abbremsen, wenn sie ein Hindernis vor sich haben.

Bücken beim Arbeiten? Nicht in der Factory56!

Jetzt schauen wir uns aber an, wie die Autos gebaut werden! Die Produktion hier hat einige Besonderheiten, die sich die Mitarbeiterinnen und Mitarbeiter, die hier Tag für Tag arbeiten, teilweise selbst ausgedacht haben. An einer Stelle muss zum Beispiel am Unterboden der Autos geschraubt werden – und das wäre auf Dauer ganz schön anstrengend, wenn man sich dabei die ganze Zeit bücken müsste. Hierfür gibt es eine ganz einfache Lösung: Die Autos werden einfach auf die Seite gedreht – so kommt man überall ganz einfach hin.

Mir fällt auf, dass die Autos auf der Linie unterschiedlich aussehen – und das nicht nur, was die Farbe der Karosserie betrifft. Auch das ist eine Besonderheit der Factory56. Hier werden Elektrofahrzeuge und Fahrzeuge mit Verbrennungsmotor gebaut, und zwar auf ein und derselben Produktionsstraße. Das stelle ich mir ganz schön kompliziert vor, dass immer die richtigen Materialien zur richtigen Zeit am richtigen Platz sind – aber die Mitarbeiterinnen und Mitarbeiter behalten den Überblick, mit Hilfe großer Bildschirme.

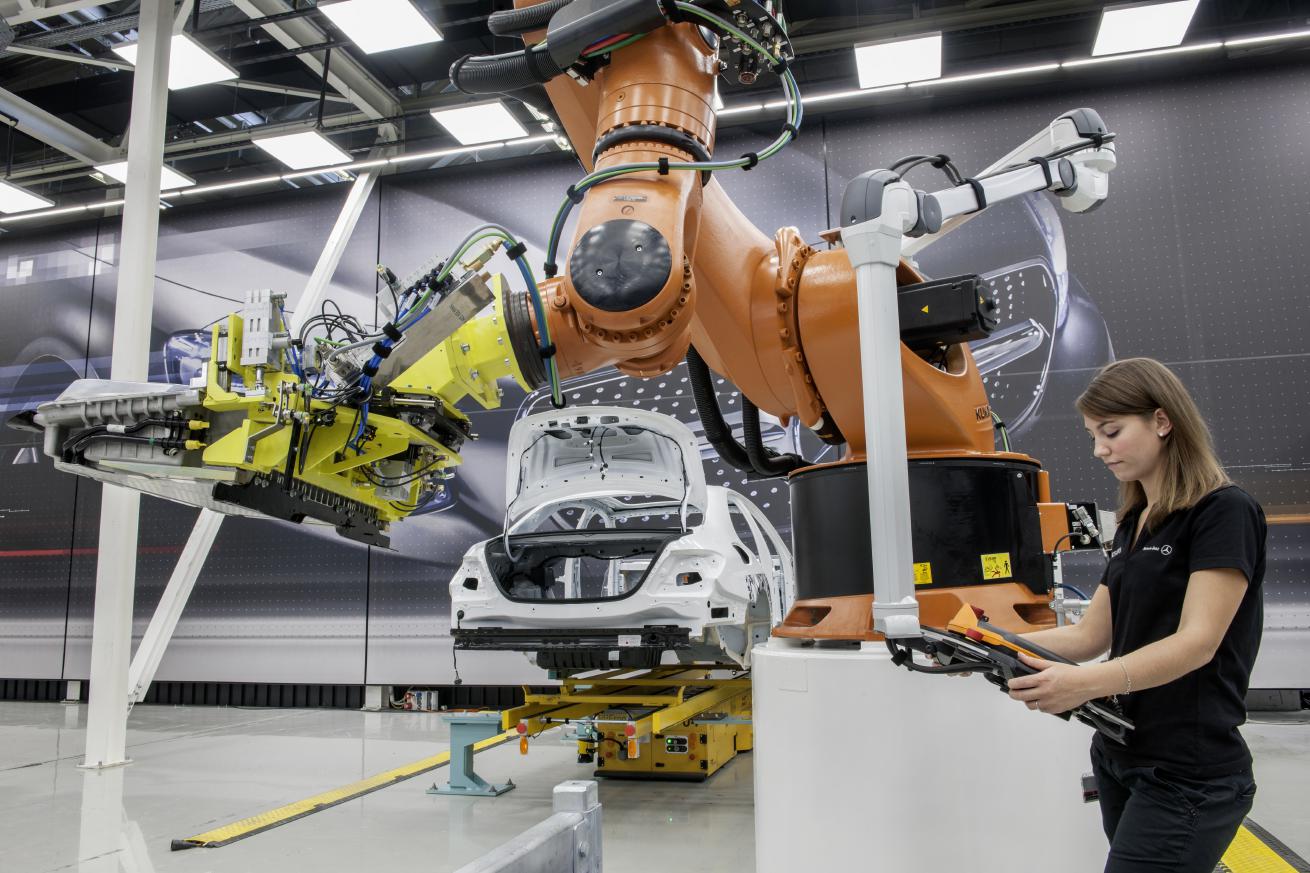

Montieren wie die Profis

Das sieht so spannend aus hier und so modern – jetzt möchte ich auch mal etwas selbst ausprobieren. Ich frage Jörg, ob ich das darf, und er hat eine Idee. Reifen wechseln kenne ich von meinen Eltern, das machen sie auch zweimal im Jahr. Hier geht das ein bisschen schneller.

Philipp, einer der Mitarbeiter in der Factory56, zeigt mir, wie die Räder an die ganz neuen Autos montiert werden. Ich hätte mir das total schwer vorgestellt, aber das Rad ist bereits auf einer Vorrichtung, die man mit Rollen einfach ans Auto heranschieben kann. Und mit dem entsprechenden Werkzeug habe ich es super fix angeschraubt, alle Schrauben gleichzeitig. Das geht wirklich leicht und macht sogar richtig Spaß!

Ein Kinderspiel – oder doch ein bisschen knifflig?

Damit ist mein Tag in der Factory56 auch schon zu Ende. Feierabend sozusagen!

Übrigens: Manchmal denken wir Kinderreporter uns auch ein paar besondere Dinge für unsere Interviewpartner aus. Dieses Mal habe ich Jörg für den Interview-Teil meines Besuches ein Quiz mitgebracht. Ob er wohl alle Mercedes-Benz Werke erkannt hat …?

Sieh selbst im neuesten Video:

Alle Fotos: Mercedes-Benz Group AG