„Das Beste oder nichts“ – Nach diesem Motto arbeiten auch die Mitarbeiter im Motorenprüfstand der Mercedes-Benz Group AG in Untertürkheim. Da wundert man sich nicht, wenn der Prüfstand intern auch gerne mal „Folterkammer“ genannt wird. Schließlich muss so ein Motor über viele Jahre Spitzenleistung bringen.

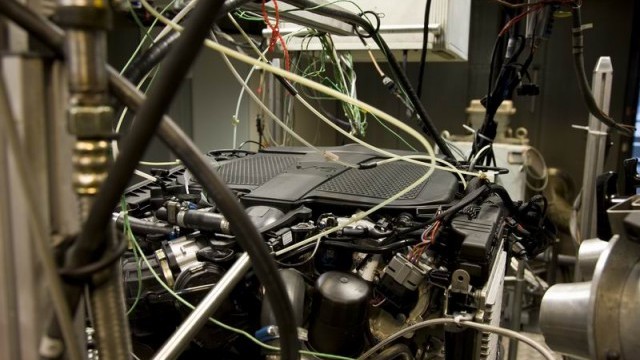

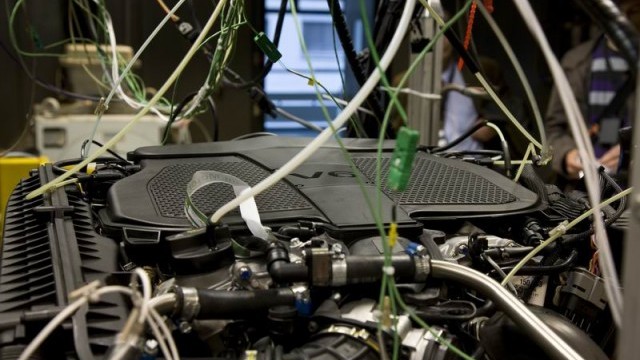

Wenn die komplett montierten Motoren aus dem Produktionswerk geliefert werden, müssen sie zunächst auf den späteren Test vorbereitet werden, indem sie mit den Motorträgern, Hydrolagern und dem Getriebe, wie dann später auch im Fahrzeug, ausgestattet werden. Der Motor wird dann auf einem Rahmen befestigt, der die Form des Fahrzeugvorbaus hat. Der Motoraufbau wird mit einer Grundpalette verbunden, in der sich alle relevanten Faktoren für die Inbetriebnahme des Motors befinden: Kühlwasser, Motoröl und Getriebeöl. Außerdem werden Messgeräte für die Temperatur von Abgas, Kühlwasser oder Motoröl sowie für den Öldruck und je nach Bedarf auch für die Turbinendrehzahl oder den Druck im Verbrennungsraum eingesetzt. Danach wird der Motor mit der entsprechenden Elektrik und dem Steuergerät verbunden und mit Kühlmittel und Öl befüllt. Dann kommt der spannende Moment: Springt der Motor an? Ist das nicht der Fall, wird eine Fehlerdiagnose vorgenommen und Maßnahmen ergriffen, bis der Motor rund läuft.

Bis an die Grenze

Läuft der Motor, geht es jetzt vor allem darum, die Abgaswerte und den Kraftstoffverbrauch so weit wie möglich zu optimieren. Das ist ziemlich aufwendig und erfordert Prüfstandsführer/innen mit viel know how. Die meisten Mitarbeiterinnen und Mitarbeiter im Prüfstand haben eine Ausbildung als Kfz-Mechatroniker/in und danach eine intensive Weiterbildung in der Prüfstands- und Motorentechnik absolviert.

Bei den ersten Prototypmotoren werden an den verschiedenen Drehzahl-Stützpunkten Einspritzbeginn, Zündzeitbeginn und Abgasrückfuhrrate noch von Hand gespeichert und die gemessenen Werte abgelesen. Später fährt ein Automatisierungssystem die Punkte selbstständig an und ermittelt die optimale Einstellung für Einspritzbeginn, Zündzeitbeginn und Abgasrückfuhrrate.

Stresstest für Motoren

Ein weiterer wichtiger Punkt ist die Überprüfung der Haltbarkeit eines Motors. Deswegen werden sie einer Art Stresstest unterzogen, bei dem jede Entwicklungsstufe zwischen 500 und 2400 Stunden durchhalten muss. Die Programme entsprechen dabei in etwa einer durchschnittlichen Fahrgeschwindigkeit von 100 km/h.

Hier wird der Motor auch besonders hohen Belastungen, wie die starke Abkühlung des Kühlwassers innerhalb von max. 60 Sekunden von 110 °C auf 25 °C oder das schnelle Hochfahren des Motors unter Volllast, ausgesetzt.

Aber auch der Prüfstand an sich muss einiges aushalten. In Untertürkheim laufen die Motorenprüfstände 24 Stunden am Tag, 365 Tage im Jahr rund um die Uhr. Allerdings wird auch hier der Umweltschutz-Gedanke von Mercedes-Benz gelebt. Die vom geprüften Motor freigegebene Energie wird nicht wie im Fahrzeug für die Fortbewegung genutzt, sondern in den Bremsen zu elektrischer Energie umgewandelt und in das Stromnetz zurückgeführt. So geht keine Energie verloren!

Hinweis: Die in diesem Text enthaltenen Informationen und Aussagen werden von unserem Team sorgfältig recherchiert und geprüft. Es ist jedoch wichtig zu betonen, dass dieser Text keinen wissenschaftlichen Anspruch erhebt. Die primäre Zielsetzung unserer Blogartikel besteht darin, junge Leserinnen und Leser für MINT-Themen zu begeistern und komplexe Inhalte in einer verständlichen Form zu vermitteln.

Stand: Februar 2012